27.05.2022

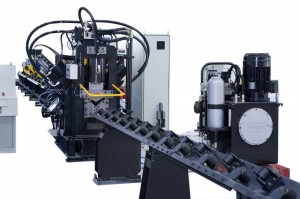

Nedávno spoločnosť po prvýkrát aplikovala inteligentný detekčný systém na dierovanie komponentov prenosovej veže vybudovaním hardvérového vybavenia strojového videnia a zodpovedajúceho podporného softvéru na automatickej linkedierovanie uhlovej ocele.

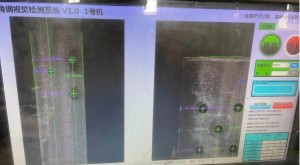

Systém prenáša a monitoruje relevantné údaje a obrázky v reálnom čase, implementuje online inteligentnú detekciu a diagnostiku, podporuje kvalitu spracovania produktov a pomáha realizovať „inteligentnú detekciu“.

V posledných rokoch, s neustálym zlepšovaním kvality komponentov prenosových veží zákazníkmi, je množstvo dierovania pri spracovaní a výrobe komponentov železných veží veľmi veľké.

Aby sa zabezpečila veľkosť spracovania, poloha, množstvo atď. otvorov, je potrebné zabezpečiť inšpektorov kvality, ktorí budú vykonávať kontroly kvality počas výroby.

V súčasnosti používaná metóda kontroly ručného odberu vzoriek je však ovplyvnená objektívnymi podmienkami lokality a individuálnymi subjektívnymi faktormi a je náchylná na nesprávne posúdenie alebo zmeškanie kontroly počas procesu kontroly a jej nestabilita, vysoká pracovná náročnosť, nízka efektívnosť a vysoká cena práce. neprispievajú k realizácii vysokokvalitnej kontroly komponentov.Tento systém dokáže realizovať online monitorovanie, včasné varovanie a diagnostiku defektov zhromažďovaním a analýzou informácií o procese dierovania.

Systém dokáže v reálnom čase a rýchlo zisťovať kľúčové rozmery a množstvá otvorov vytvorených v komponentoch veže za pracovných podmienok, porovnávať a rozlišovať detekčné údaje so „štandardnými“ údajmi a včas upozorniť na chyby, aby sa zabezpečila presnosť a efektívnosť monitorovania.Podľa predbežných štatistík môže online kontrolný systém spĺňať požiadavky príslušných noriem na výrobu železných veží.V porovnaní s tradičnou metódou manuálnej kontroly sa jej presnosť kontroly môže zlepšiť o 10% alebo viac a náklady na prepracovanie alebo spracovanie defektov sa môžu znížiť o približne 250 000 juanov ročne na každom stroji.

Spoločnosť bude pokračovať v realizácii úsilia o inteligentnú transformáciu a digitálnu transformáciu v súlade s „novou infraštruktúrou“ a novou výstavbou závodu a bude podporovať online kontrolné systémy a systémy riadenia výroby.

Čas odoslania: 27. mája 2022